おいしい乾麺が出来るまで

なめらかでコシのある「麺」。

厳選された原料を使い、最新の設備と技術で、昔ながらの変わらぬ味を守り続けています。マルナカの工場では、うどん・そば・ひやむぎ・そうめん・ラーメンを製造しています。

ここでは、乾麺工場をご案内しながら、おいしさの秘密や作り方などをご紹介します。

それでは製造工程を

見てみましょう

STEP1製造部門

ローリー車

小麦粉はローリー車で搬入され、サイロという粉貯蔵タンクに供給されます。また、配合用のそば粉は移動用サイロで搬入されます。

従来は紙袋による納品でしたが、異物混入防止、ゴミの減量及び省力化も考慮した設備となっています。

サイロ

小麦粉は異物が混入されない仕組みで、直接工場内へ運ばれます。

計量タンク

サイロより運ばれた小麦粉・塩水は自動的に計量・配合され、ミキサーに投入されます。

ミキサー

ミキサーで丹念にこね合わせます。

小麦粉と塩水でこねることにより、小麦粉のグルテンが形成されます。

複合機

練った生地は搬送コンベアで運ばれます。この間に生地の熟成も進みます。また、搬送中に金属検出機でチェックされます。

麺帯形成ロール

熟成された生地は複合機とよばれる機械で帯状にします。

これが麺帯です。

製品によっては、熟成機を通し、長時間熟成させます。

連続圧延ロール

ロールを7個使って徐々に伸ばしていくことにより

グルテンを強くし、コシのある麺を作っています。

切り出し

この麺帯は切刃によって切断されます。

切断された麺は2階の乾燥室に運ばれます。

乾燥室

乾燥室は、足どめ乾燥・予備乾燥・本乾燥・仕上げ乾燥の4段階に分かれています。

乾燥工程には約8時間かかります。

乾燥室から裁断機へ

2階の乾燥室から1階の裁断機へ降りてきます。

裁断機

乾燥した麺(長さ125㎝)は、裁断機によって所定の長さに裁断されます。

裁断された麺

できあがった麺は1日以上寝かせて、品質に変化がないかチェックした後で包装されます。

STEP2包装部門

麺供給

裁断された麺が包装部門に運ばれます。

結束機

自動で計量・結束された麺は、20本/分コンベアーへ排出されます。

麺をチェック

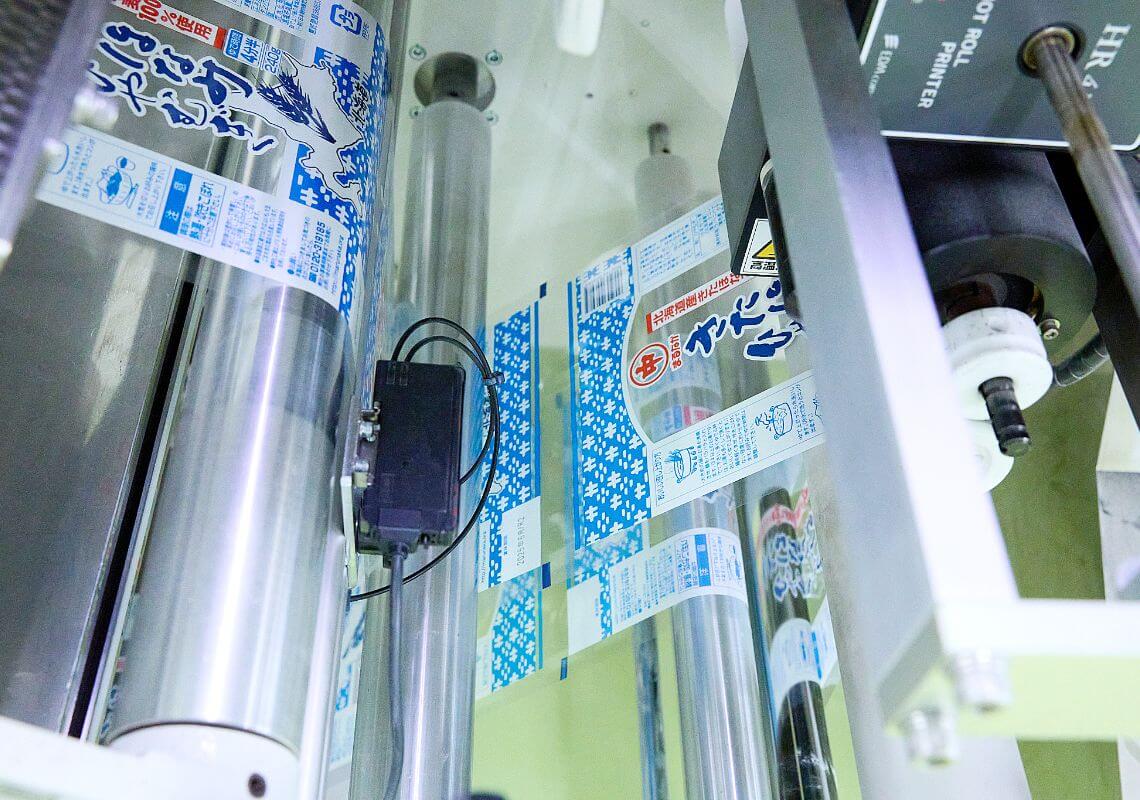

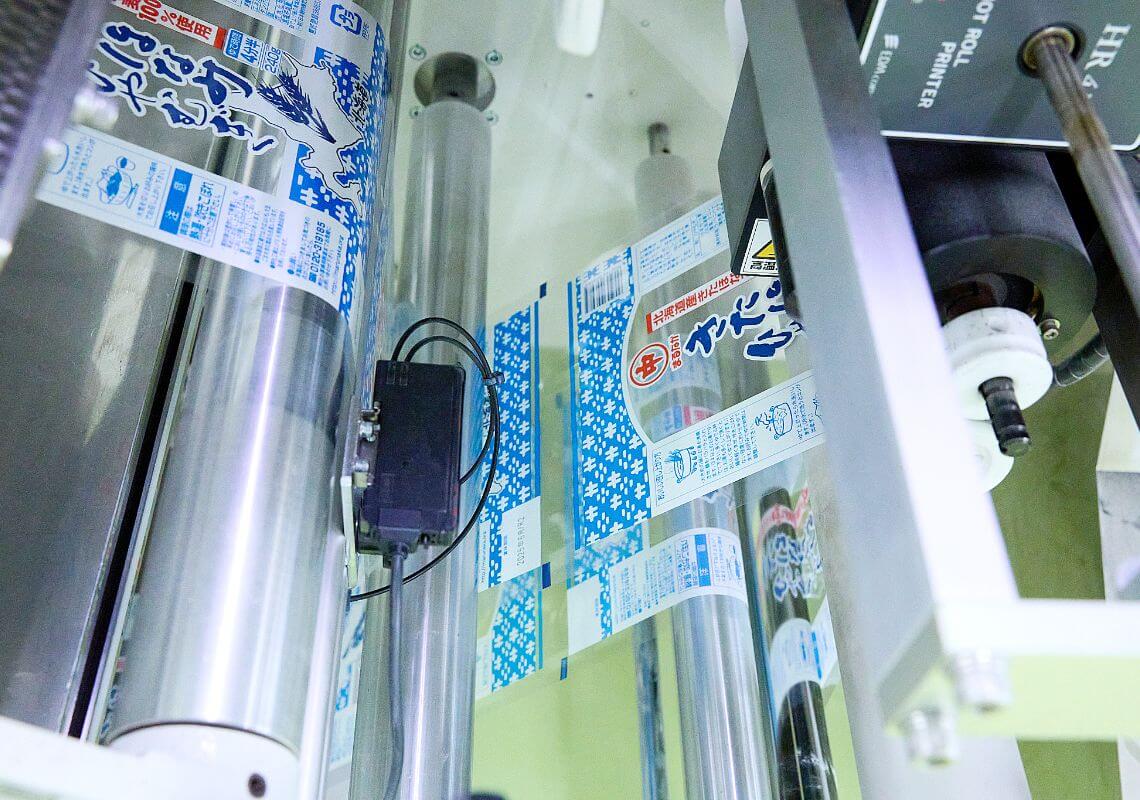

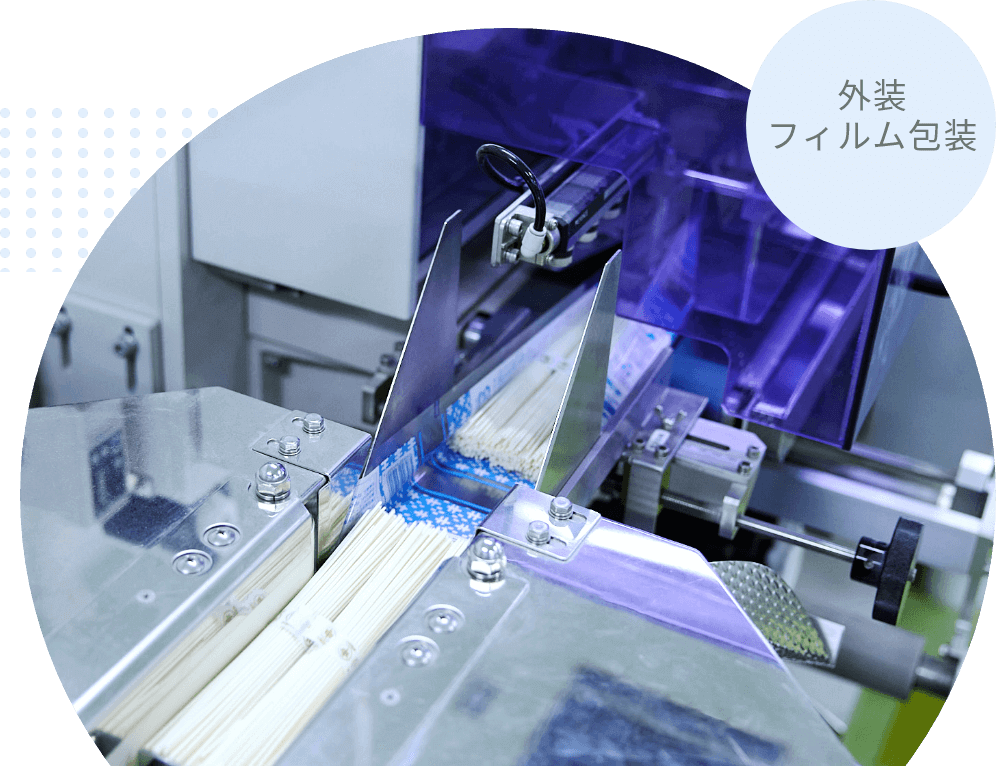

包装機

コンベアーで運ばれた麺は、製品に合わせて必要本数が包装機へと送られ、フィルムに詰められていきます。

チェックした製品を段ボールへ箱詰め

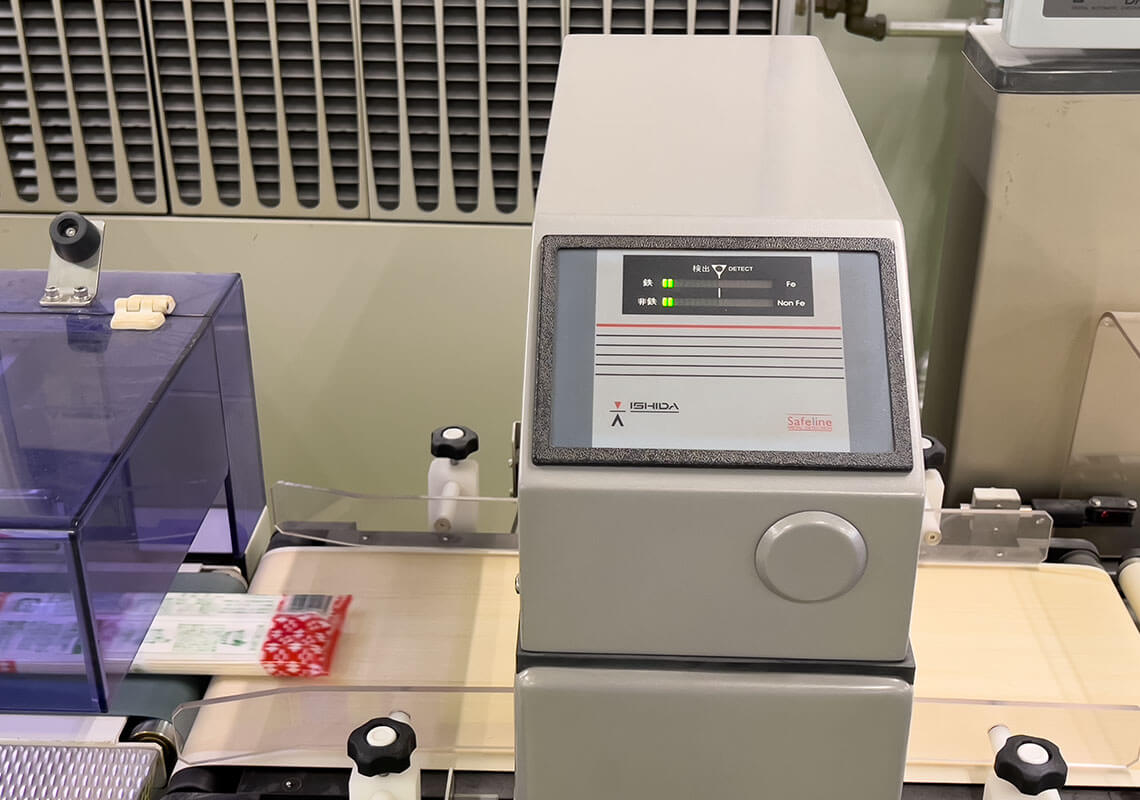

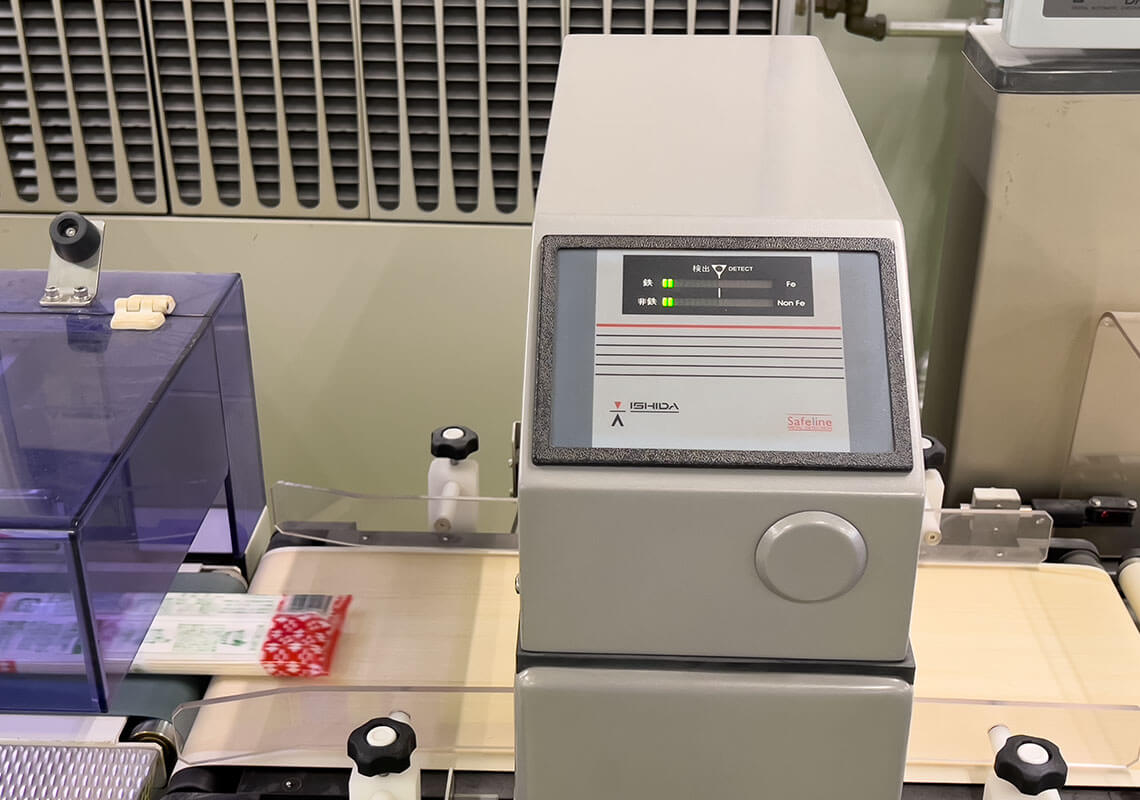

袋詰めされた製品は、金属検出機を通過し、計量され(※動画の中でははじかれている麺は規格外のものです)印字とシール確認を行った後、箱詰めしています。

よる

チェックも

行います

よる

チェックも

行います

封函機

箱詰めされた製品はコンベアラインのレールに乗って封函機へ運ばれます。

両サイドから段ボールの蓋を閉じ、梱包用テープを貼りつけて封函します。

両サイドから段ボールの蓋を閉じ、梱包用テープを貼りつけて封函します。

STEP3製品倉庫

パレット積み

荷崩れしないよう、きれいにパレットへ積みます。製品によって積み方、数量は異なります。

倉庫内で仕分け作業を行います

製品別、出荷順別に整頓しています。

出荷

こうしてできあがった製品は倉庫で出荷を待ち、お客様のもとへ大切に運ばれます。

お客様の食卓へ